期刊介绍

期刊导读

- 09/10XR 技术的企业级应用:虚拟原型测试

- 09/10折弯自动化技术的应用分析

- 09/10网络优、技术优、应用优,5G“优等生”南京移动

- 09/10前景广阔应用多元,激光雷达传感技术分为哪几

- 09/10传感器:数字技术的核心,国际竞争的新焦点

折弯自动化技术的应用分析

疫情之后,全球的钣金制造商陆续复工复产,企业寻求能提高效率、建立更强大、更经得起未来考验的业务模式。于是,自动化生产将在企业中发挥越来越大的作用,因为自动化解决方案为生产提供了高水平的灵活性、可靠性和远程服务。

在折弯自动化领域,过去10年里情况发生了显著变化,各类企业应用这类技术变得更加容易。对国内企业来说,机械、软件和机器人技术的进步使折弯自动化更加实用,国内企业正在使用机器人和自动化设备来优化工作流程,缩短周转时间,降低生产成本。

编程离线完成

如今的机器人折弯编程软件简化了CAM的程序准备工作,创建机器人的运行轨迹、设置参数等功能比十年前更强大,也更容易使用。配备机器人的折弯机编程可完全离线处理,不需要示教机器/机器人第一件工件如何设置参数或折弯,这减少了相当长的停机时间,并确保折弯单元的生产不会中断。该软件自动生成机器人的运动指令,引导它从一道折弯工序转入下一道折弯工序直到工件成形,然后卸载或堆放工件。该软件能够计算出完整的无碰撞路径——生成机器人通过的所有位置轨迹,这与过去的自动折弯机操作有明显的区别,在以往的自动化折弯机操作中,机器人的教学大约需要一个小时。

除了对机器人进行编程之外,具有CAM三维虚拟生产功能的软件还提供了机器人轨迹和折弯机功能的完整介绍,用户可以在折弯开始前检查并直观地确认折弯顺序。在一块板材成形之前就确认好其流程,可避免操作失误和材料浪费。

机器人夹具适用性更强

图1 通用夹具

图1 通用夹具

机器人夹具作为机器人与机械手之间的媒介,是机器人系统的关键部件。过去的夹具设计不适应对多种几何形状的工件进行折弯,需要根据不同的工件投入大量不同的夹具,同时也耗费大量时间进行夹具转换,这可能涉及到每个工件的多次转换。新的夹具设计更具适应性,图1所示的夹具是LVD正在申请专利的通用设计,适用于尺寸从30mm×100mm到350mm×500mm的部件,最大可处理3公斤的工件。这种自适应设计让用户无需更换夹具就能处理一系列不同几何形状的工件,无需重新调整夹持位置,实现三面折弯。使用通用夹具不仅节省了投资成本,而且节省了成本高昂的夹具更换时间,保持了生产的连续性。

工业机器人更胜一筹

在全球范围内,工业机器人的使用呈上升趋势。国际机器人联合会(International Federation of Robotics)报道称,预计2020年机器人的供应量将达到52.1万台,短短五年内增加了一倍多。虽然汽车和电子行业是机器人的主要用户,但金属成形行业的应用也越来越广泛。

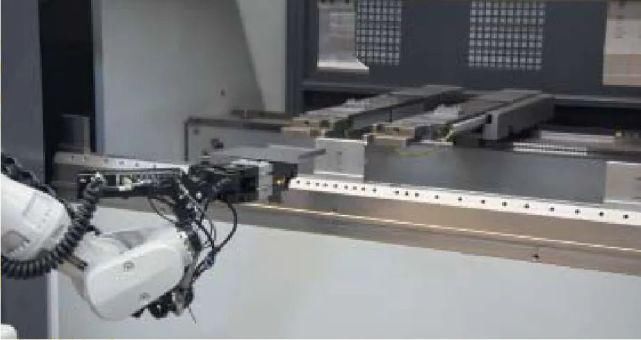

图2 工业机器人

图2 工业机器人

机器人本身的能力和可靠性也得到了提高。一家世界领先的机器人制造商可提供100多种工业机器人,有效载荷从3公斤到2.3吨不等,最大尺寸可达4.7米。在图2中,一个工业机器人在长达15米的直线轨迹上有大范围的运动,比旧系统具备更多的可达性。

从图纸到成品高效转变

图3 Dyna-Cell机器人折弯单元

图3 Dyna-Cell机器人折弯单元

机器人折弯的另一个进步是零件加工的速度更快。LVD的Dyna-Cell机器人折弯单元(图3)由一个40吨折弯力的电动折弯机和Kuka工业机器人组成,折弯机和机器人的软件高度集成,操作便捷,它仅需10分钟就可完成折弯机及机器人的CAM编程,10分钟又能完成机床设置及第一件工件的折弯,而从图纸到成品只需20分钟。即使零件是由机器人定位和操作的,折弯单元也能将从设计到成形零件的时间最小化,从而使折弯单元的生产效率更高,这显著高于以往机器人折弯单元的生产效率。

保障流程控制

实时自适应弯曲技术增加了Dyna-Cell机器人折弯单元的工艺一致性,自适应折弯系统配备了角度测量装置,以确保折弯的精确性及一致性。在图4的LVD系统中,数字信息被实时传输到数控单元,数控单元对其进行处理,并立即调整Y轴的位置以实现精准折弯。自适应折弯的调整不会中断折弯过程,也不会浪费生产时间。这项技术可使机器适应材料变化,包括板厚、应变硬化和晶粒方向,能够自动补偿任何变化。

成本控制

过去,制造商倾向于“过度自动化”。尽管在功能和灵活性方面有了进步,机器人折弯单元仍然是一项相当大的投资。为了得到良性的投资回报率,确保自动化生产的成本比例不超过独立机器成本的两倍尤其重要,得到正确的比例可以使零件的直接成本保持在合理的水平——零件的直接成本不“超载”,用户不需要靠大量生产来保证流程的成本效益。

文章来源:《数字技术与应用》 网址: http://www.szjsyyyzz.cn/zonghexinwen/2020/0910/739.html